In de wereld van de procestechniek is efficiëntie en kwaliteit van cruciaal belang. Het ontwerpen en bouwen van complexe processystemen vereist een gestructureerde aanpak en een goed begrip van de specifieke eisen van elke tak van de industrie. Protechnicon, een toonaangevend ingenieursbureau gespecialiseerd in procesinstallaties voor de voedsel- en farmaceutische industrie, begrijpt deze uitdagingen als geen ander. We spraken met Jarno Stoffele, mede-eigenaar en projectleider bij Protechnicon, over het gebruik van 3D scantechnologie en hoe dit de werkwijze van het bedrijf heeft getransformeerd.

Een nieuwe dimensie in ontwerp en uitvoering

Protechnicon heeft een reputatie opgebouwd als een betrouwbare partner die complexe proces vraagstukken oplost. Het team van Protechnicon werkt samen met de klant om hun wensen en eisen te vertalen naar ontwerpen en uiteindelijk naar volledig werkende productielijnen. Jarno legt uit: “Elk ontwerp is uniek, en we streven ernaar om te voldoen aan de specifieke behoeften van elke klant.”

Een van de essentiële stappen in het ontwerpproces is het in kaart brengen van de bestaande situatie. Voorheen werd dit gedaan met behulp van handmatige metingen en traditionele tekeningen in AutoCAD. Deze methode is tijdsintensief en heeft beperkingen, vooral als het gaat om complexe leidingsystemen en lastig toegankelijke locaties.

”Het inmeten met een rolmaat is niet meer van deze tijd”, aldus Jarno Stoffele.

De kracht van 3D scanning

Met de opkomst van 3D scantechnologie heeft Protechnicon een enorme sprong voorwaarts gemaakt in efficiëntie en kwaliteit. Jarno legt uit: “Werken zonder 3D scans is voor ons niet meer denkbaar. Het biedt ons talloze voordelen, zowel in het ontwerp- als het uitvoeringsproces.”

Een van de belangrijkste voordelen van 3D scanning is de mogelijkheid om de bestaande situatie nauwkeurig vast te leggen. Door gebruik te maken van geavanceerde 3D scanning met kleur kan Protechnicon gedetailleerde en realistische modellen creëren. Jarno benadrukt: “Het scannen stelt ons in staat om de werkelijkheid te visualiseren en te presenteren aan alle betrokken partijen, inclusief de klant. Dit leidt tot een beter begrip en voorkomt misverstanden.”

Voorbeeld toepassing 3D scanning

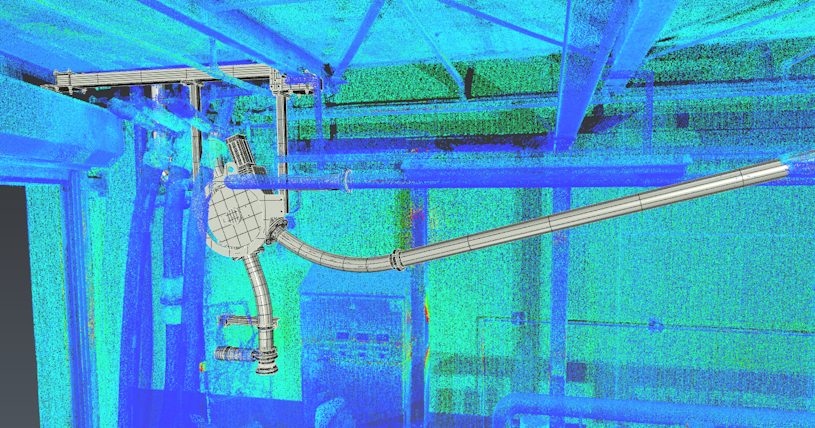

Een kenmerkend voorbeeld van hoe Protechnicon 3D scantechnologie heeft gebruikt, is de installatie van een pneumatische wisselklep (diverter valve) voor poeder transport. De bestaande leiding waarop moest worden aangesloten, was in drie richtingen (XYZ) gebogen, wat het een uitdaging maakte om aanpassingen en nieuwe leidingen prefab te kunnen maken. Maar door middel van 3D laserscanning heeft Protechnicon de juiste data verkregen om deze uitdaging op te lossen. Alle maatgevende onderdelen van de bestaande situatie zijn in maat en beeld aanwezig in de 3D scan of pointcloud. Door het ontwerp en de 3D scan bij elkaar te plaatsen weet Protechnicon 100% zeker dat de prefab van leidingwerk past, met zeer korte ombouwtijden als resultaat.

Tijdsbesparing in engineering door 3D scanning

Een ander voordeel van 3D scanning is de aanzienlijke tijdbesparing. Voorheen waren handmatige metingen en tekeningen met de rolmaat de norm. Jarno vertelt: “Dit kostte extreem veel tijd en leidde vaak tot verwarring en fouten in het ontwerp. Met 3D scanning kunnen we snel en nauwkeurig alle benodigde gegevens verzamelen. Dit bespaart niet alleen tijd, maar vermindert ook de kans op fouten en herstelwerkzaamheden.” Dit is van groot belang omdat het productieproces vaak maar een korte tijd stil kan liggen.

“Het inmeten moet vanaf het eerste moment accuraat zijn; teruggaan is zelden een haalbare optie, vooral in cleanrooms. Daarom is 3D scannen hiervoor dé oplossing’’, aldus Jarno Stoffele.

Het voorkomen van ontwerpfouten met clashdetection

Naast het ontwerp- en uitvoeringsproces speelt 3D scanning ook een belangrijke rol in clash detectie. Protechnicon werkt vaak samen met contractors en pipingprocess installateurs. Door gebruik te maken van de puntenwolk, kan Protechnicon een clashdetectie-sessie houden. Dit stelt Protechnicon in staat om potentiële clashes vroegtijdig in het ontwerp te identificeren en op te lossen, hierdoor worden kostbare vertragingen en wijzigingen tijdens de bouwfase voorkomen.

Samenwerking met PelserHartman

De nauwe samenwerking met PelserHartman is voor Protechnicon onmisbaar. Jarno prijst de samenwerking: “PelserHartman voorziet ons van hoogwaardige scans die voldoen aan onze strenge eisen. Deze samenwerking heeft ons in staat gesteld om optimaal gebruik te maken van 3D scantechnologie in ons werk.”

‘’PelserHartman is een onmisbaar bedrijf geworden in onze werkwijze.’’

De onmisbaarheid van 3D laserscanning in de procestechniek

Het gebruik van 3D scanning heeft Protechnicon in staat gesteld om betere efficiëntie en kwaliteit te bereiken in het ontwerp en de uitvoering van procesinstallaties. Door de nauwkeurige vastlegging van de bestaande situatie, de tijdsbesparing en de mogelijkheid van clashdetectie, heeft 3D scanning zich bewezen als een onmisbaar instrument in de procestechniek.

Neem vandaag nog contact op met ons voor meer informatie over 3D scanning of vraag een offerte aan en ontdek hoe het jouw bedrijf kan helpen in de toekomst. Of bekijk de mogelijkheden voor een pilotproject.